Proč si vyrábět dlaždice sami, když si to můžete jít koupit, protože v každém městě je spousta výrobců a obchodů prodávajících tento materiál? Odpověď leží na povrchu. Být zapojen do celého procesu osobně, můžete získat dobré úspory, zajištění kvality a jedinečný design dlaždic. Mistři říkají, že během léta můžete v klidném tempu vyrobit tolik dlaždic, abyste rozložili plochu asi 500 m 2. Někteří jsou na procesu tak závislí, že proměňují prosté úspory v celoživotní práci. Výroba dlaždic v malém měřítku nemusí být drahá, takže je to vynikající možnost rychlého podnikání bez větších investic. Ať je to jakkoli, nejprve musíte znát všechny vlastnosti výroby dlaždic vlastníma rukama, abyste mohli vše zvážit a rozhodnout, zda stojí za to udělat takovou věc.

Č.1. Formy na dlaždice

Proces výroby dlažebních desek je poměrně jednoduchý. Je nutné udělat roztok, nalít do předem připravených forem a nechat zaschnout. Každá fáze má své vlastní nuance a jejich analýzu začneme s formami.

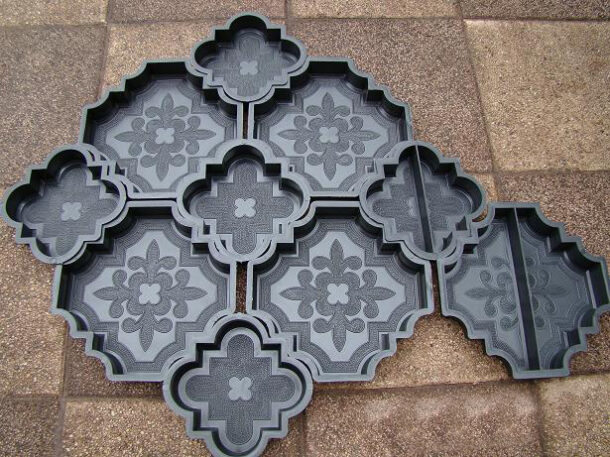

Formy na dlaždice mohou být hotové nebo domácí. Nákup hotových formulářů výrazně snižuje čas strávený. Pokud najdete dobrého výrobce, zajistí to optimální kvalitu produktu, protože je nepravděpodobné, že byste mohli poprvé dosáhnout požadovaného výsledku s nezávislou výrobou forem. Široká je i nabídka vzorků, které si můžete vybrat podle účelu a použitých surovin.

Kus hotové formy

Hotové formuláře může být určeno pro kusové odlévání dlaždic nebo povolit obsazení ihned zablokovat. Pokud potřebujete rozložit stopu s pravidelným vzorem, je lepší vzít kusové formy. Bloky jsou skvělé pro vytvoření imitace přírodního kamene a obklady vyjdou mnohem levněji.

Připravený blok pro lití dlaždic

Na materiál výroby hotové formy mohou být pryžové (až 450 odlitků), plastové (až 250 odlitků) nebo polyuretanové (až 100 odlitků). Spousta možností designu a konstrukce. Vždy je z čeho vybírat.

Můžete si zakoupit tekutý silikon pro formy a vyrobit si vlastní formy. Tato myšlenka je žádaná při vytváření jedinečných matric. Je však užitečné znát mnoho specifických vlastností, aby se produkt ukázal jako správný typ.

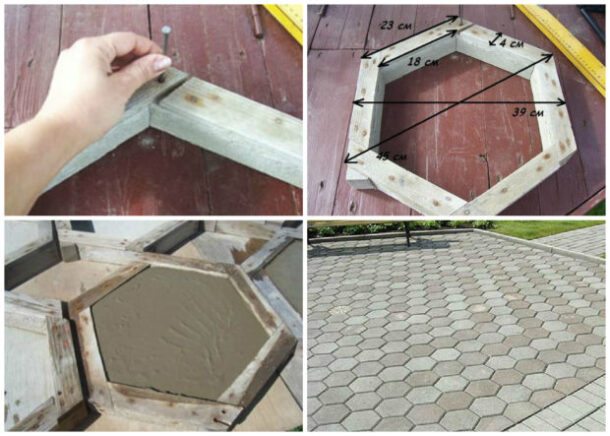

Dřevěné formy

Jsou vhodné, když je potřeba odlévat dlaždice jednoduchého tvaru, například obdélníkové, čtvercové. Jedná se o bednění, jehož části tvoří dřevěné latě spojené hřebíky. Vyrábí se rychle a snadno, ale nepřežije opakované použití kvůli vlhkosti a také není vhodný pro vytváření forem složitých konfigurací. Mnoho moderních matric navíc nemá bednění, což zjednodušuje proces odstraňování, a zde budete muset na konci vynaložit více úsilí.

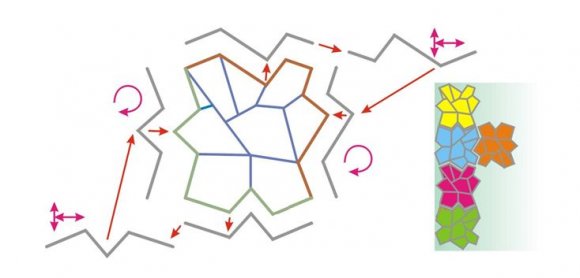

Pokud je dlaždice vyrobena pouze pro sebe a ne na prodej, pak je možné vyrobit formu z prken nebo tyčí, díky nimž můžete odlijte dlaždici, která imituje chaotický tvar přírodního kamene. Se znalostí jednoduchých rysů lidského vnímání okolního světa si vystačíte s minimálním počtem forem, abyste vytvořili efekt neopakujících se prvků.

Forma se vyrábí následujícím způsobem:

- nakreslete horní a spodní stranu formuláře tím, co se vám líbí, hlavní věc je, že se obrobek nakonec vejde do čtverce;

- nyní musíte nakreslit každou z dříve vytvořených čar zrcadlově a otočit ji o 90 stupňů. Tak dostaneme dvě vodorovné strany formuláře;

- nakreslete vnitřní prostor, jak chcete, vyhýbejte se pouze středové symetrii;

- při odlévání bude nutné formu pokaždé otočit o 90 stupňů.

Tato forma je vhodná pro odlévání dlaždic přímo na místě, kde bude ležet. Není to nejodolnější, ale je to jednoduchá, rychlá a levná možnost.

Sádrové formy

Pohodlné, praktické a snadno vyrobitelné. Pro získání této formy je prvek, který se vám líbí, potažen (dříve mazán speciálním lubrikantem, mýdlo můžete zředit vodou) se sádrovou směsí, která se promíchá bezprostředně před použitím. Poté se to vše umístí do obrobku a nechá se vytvrdit.

Taková šablona umožňuje identicky opakovat geometrii a vzory, ale nevýhodou je křehkost. Aby se to odstranilo, existují různé přísady.

plastové formy

Plastové formy se mohou pochlubit dostatečnou odolností proti opotřebení a trvanlivostí, dobře opakují vzor. Výrobky se nebojí chemicky aktivních látek, odolné vůči mechanickému namáhání. Lze je plnit betonem, polymery a dalšími materiály. Další výhodou takových forem je, že vzory a okraje se po dlouhou dobu neopotřebovávají, a díky nízké ceně tohoto typu forem jsou extrémně oblíbené.

Silikonové formy

Nejuniverzálnější odrůda, protože má výhody všech výše uvedených typů:

- pevnost a odolnost vůči zatížení;

- design se neroztahuje a nemění;

- vydrží velké množství cyklů;

- nebojí se výrazných teplot;

- opakuje reliéf s dokonalou přesností;

- vhodné pro cement, sádru, polymery;

- při vytahování nevyžaduje velké úsilí, výrobek není poškozen.

Pružnost silikonu hraje trik: pod vlivem těžkého betonu se forma může roztahovat a bobtnat.

Pokud plánujete vyrábět dlaždice pouze pro sebe (například pro organizaci místní oblasti a zahradních cest), je lepší se neobtěžovat výrobou silikonových forem. Pokud je případ uveden do provozu, pak hra stojí za svíčku. Pro výrobu silikonových forem se používají různé kompozice, ale tekutá třísložková je ze všech nejoptimálnější.

Při přípravě musíte dodržet následující kroky:

- V konstrukci, kde bude instalována základní matrice, jsou nejprve položeny sochařská hlína. “Odlitek” lze odstranit z kamene tvaru, který se vám líbí, desek a dalších prvků.

- pak vložte matrici, který je mazán speciálním roztokem, aby se silikon nelepil.

- Poté, co se ujistíte, že je směs hotová a nejsou v ní žádné bublinky, pomalu nalévejte tekutinu a nechte ztuhnout.

Polyuretanové formy

Je obtížnější vytvořit polyuretanovou šablonu doma, protože je vyžadována speciální ochrana a dobré větrání místnosti. V brýlích a kombinézách je třeba pracovat opatrně a pouze nacpáním ruky získáte obrobek slušné úrovně. Vysoce kvalitní výrobek má vysokou pevnost a pružnost, nevyžaduje odizolování, umožňuje přenést reliéf, drží tvar lépe než silikon. Hlavní nevýhodou je vyšší cena.

č. 2 Výběr surovin pro dlažební desky

Do forem bude nutné něco nalít a výkon dlaždice přímo závisí na tomto „něčem“. Nejčastěji se dnes používají cementové směsi, sádrové směsi a polymer-písek.

Cementová směs

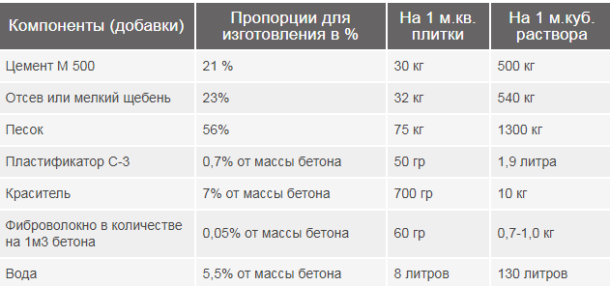

Cementová směs může obsahovat cement a písek v různých poměrech. Někdy se ke zpevnění přidávají přísady: expandovaná hlína, polymery, lepidlo, vlákno atd. Vše závisí na úkolech. Pro výrobu dlažebních desek, kamenů, které budou použitelné při dokončení na ulici, nejvíce silná značka cementu M500, ale někdy se používá M400. To umožňuje vyrábět odolný produkt s dlouhou životností. Chcete-li zkontrolovat kvalitu cementu, budete jej muset stlačit, a pokud se vytvoří hrudka, neměly by se takové suroviny brát. Pro získání plastické struktury se přidává vápno. Vyztužené stavební materiály vydrží mnoho let, odolávají zátěži životního prostředí, lze je použít k pokládce zahradních cest a dokonce i vnitřních podlah. Skvělá náhrada za dlaždice. Existuje mnoho možností pro přípravu řešení, ale doma můžete použít tento recept:

- cement značky M400 nebo M500 – 25%,

- písek frakce 0,4-0,6 mm – 20%,

- odpadnutí – 55 %,

- přidávají se také některá změkčovadla.

- Cca 15-17 litrů vody na každých 20 kg cementu – roztok by měl být zrnitý, kašovitý, nerozpadající se na hrudky.

Pro přípravu barevné dlaždice Můžete použít následující proporce:

- cement 20 kg, písek 35 kg,

- drcený kámen 35 kg,

- změkčovadlo 70 g,

- barevný pigment – 0,5-0,7 kg.

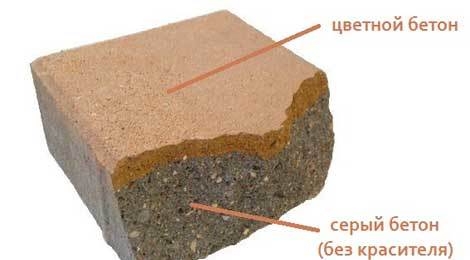

Průmyslové prostředí barevné dlaždice dělají vrstvenéabychom neobětovali kvalitu výrobku, ale vyrobit si doma vrstvený obklad bez kvalitního vibračního stolu s tlumením zbytečných vibrací nepůjde.

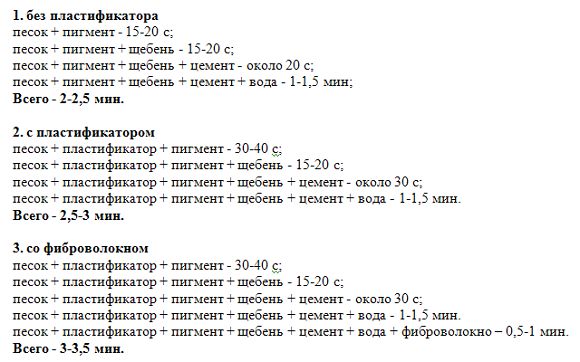

Jeden z receptů na výrobu cementové malty na obklady

Pořadí přidávání složek do směsi a doba vaření

Sádrové sloučeniny

Sádrové sloučeniny nejsou tak silné, proto jsou vhodné pro vývoj výrobků pro výzdobu interiérů, ale lze z nich vyrobit jakékoli reliéfní modely. S jejich pomocí je dokonce možné vytvořit imitaci dřeva řezaného pilou, mozaiky, oblázky atd. Pro venkovní použití se přidávají přísady pro zvýšení odolnosti proti vlhkosti. Při smíchání s ostatními složkami vzniká sádrový beton, který má pevnější strukturu.

Polymerní písek

Polymerní písek jsou každým dnem populárnější. Převážnou část, téměř tři čtvrtiny, tvoří písek (ne řeka, ale křemen). Zbytek je polystyren, polypropylen. Charakteristickým rysem kompozice je neuvěřitelné vytvrzení, vydrží teploty až -70 0 C, nebojí se náhlých změn teploty, vlhkosti, odolné proti opotřebení. S tímto složením můžete dosáhnout matného a lesklého povrchu. Ve výrobním procesu není žádné manželství. Nevýhodou je, že se neobejdete bez speciálního vybavení.

Mimochodem, skladování a skladování jsou faktory, které ovlivňují i vlastnosti zboží.

č. 3. Moření dlažebních desek

Barevný pigment ovlivňuje vlastnosti produktu, proto je důležité zvolit správné proporce a nepřehánět to s množstvím barviva. Je lepší vzít sytější barvu, než přidat hodně barvy v očekávání požadovaného odstínu.

Existují tedy dva způsoby nanášení barvy:

- Povrchní, tj. konečná aplikace barviva. Nejprve je letadlo pečlivě připraveno: očištěno od úlomků a opatřeno základním nátěrem pro dosažení maximální přilnavosti. Tento pohled není vhodný pro ulici, protože při vystavení dešti, sněhu, větru, slunci a dalším faktorům se pigment smyje a barva zmizí.

- Pronikání – přidání pigmentu přímo do roztoku. Tato metoda činí tón trvalejším. Je nutné pouze řádně vyčistit všechna kontaktní zařízení, aby se barva nemíchala, nebo použít např. několik přířezů pro nalévání dlaždic různých barev.

č. 4. Přísady a přísady pro zpevňování obkladů a dlažeb

Pro beton existuje několik možností pro zpevňování přísad:

- Ke zpevnění konstrukce se používá drcený kámen.

- Polypropylenové nitě (vláknité vlákno) jsou nezbytné pro zlepšení odolnosti proti opotřebení, pevnosti a prodloužení životnosti stavebních materiálů.

- Existují speciální přísady, které zvyšují odolnost proti nárazům, teplotním rázům atd. jsou vybírány individuálně.

- Plastifikátor zvyšuje mrazuvzdornost a otěruvzdornost.

U sádry stačí přidat trochu změkčovadla, cementu. To pozitivně ovlivní pevnost, prvek nebude tak křehký.

č. 5. Zařízení

Ve velkovýrobě je speciální vybavení nepostradatelné. Z hlediska technologie použité při výrobě se dlažební desky dělí na vibrolité a selektivně lisované. Při výrobě se samozřejmě používají různé stroje:

- vibrocastové dlaždice vyrábí se umístěním forem naplněných maltou na vibrující plochu. Pod vlivem vibrací je roztok rovnoměrně rozložen ve formě a všechny bubliny vycházejí. Poté se formy suší na stojanech po dobu 2-3 dnů, poté se výsledná dlaždice odstraní a vysuší. Výsledkem je poměrně odolný produkt. Tato technologie je široce používána v soukromé výstavbě a malých podnicích;

- vibrolisované dlaždice dopadá to podobně, ale roztok vibrující ve formách je navíc lisován speciálním zařízením. Díky tomu je dlaždice hustší a odolnější proti opotřebení, vhodná pro pokládku v místech se zvýšeným zatížením. Sušení se provádí ve speciálních komorách. Dlaždice se tedy vyrábějí v továrně, pokud jde o výkon, jsou lepší než vibrocast, ale horší než je z hlediska různých tvarů a odstínů.

Při vibrování potřebujete speciální vibrační stůl. Jde o obyčejný stůl, jehož povrch vibruje, může být manuální i automatický. Můžete si koupit hotové vybavení nebo si vše vyrobit sami. Pokud jsou k vydláždění chodníků potřeba dlaždice, postačí nejprimitivnější zařízení: na starou pneumatiku se položí silná deska (jako ze starých kamen na dřevo) a do ní se umístí elektrická skládačka nebo jiný nástroj, který vytváří vibrace. střední. Zařízení zapojíme do zásuvky a vložíme formy, ale je obtížné tímto způsobem dosáhnout úplného odplynění. Pokud dáte věci do streamu, pak se bez profesionálního vybavení neobejdete.

Mějte na paměti, že pod vlivem vibrací roztok dává pěnu, která stoupá a pak se začíná usazovat. Právě v tomto okamžiku je nutné proces zastavit, jinak může dojít k exfoliaci kompozice. Pro výrobu dvouvrstvé dlaždice (první vrstva je šedá, druhá barevná) se forma ze 2/3 naplní bezbarvou kompozicí a očekává se, že se objeví a vysráží pěna, poté se přidá barevný roztok, počkejte 2 -3 minuty a vyjměte formu z vibračního stolu.

Pro technologii vibrokomprese je nutný vibrolis. Existují ruční a automatizovaná zařízení. Můžete si vybrat model vybavený míchačkou betonu. Automatické instalace jsou vhodné pro velké továrny, ruční jsou vhodné pro soukromé firmy. Vibrační stroj přitom není tak účinný jako vibrolis. Při správném vyplnění moderních formulářů však budou taková zařízení potřebná pouze pro velké podniky.

Ze stále potřebných nástrojů děrovač s míchací tryskou nebo míchačka na beton (vše závisí na objemu výroby), nádoby na dávkování složek směsi a vsázky. Je také lepší připravit stojany na sušení dlaždic.

Sušení v přírodních podmínkách v létě ve středním pruhu trvá asi 16 hodin.K vyjmutí dlaždice z formy je možné ji otočit a protřepat. Kusovou formu lze spustit do misky s vodou tak, aby voda dosáhla na stranu formy, a poté přenést do misky s horkou vodou. Vlivem teplotního rozdílu se tvar mírně zvětší a dlaždice sama vypadne.

Hotovou dlažbu raději nepoužívejte hned – nechte ji 5-7 dní vyzrát a naberte maximální sílu.

Dlažební desky jsou oblíbeným materiálem pro uspořádání zahradních cest, droshky v zemi nebo oblastí v blízkosti soukromých domů. Můžete si to koupit, a abyste ušetřili peníze – vyrobte si to sami. Řekneme vám, co je k tomu potřeba.

Co je potřeba?

Při výrobě dlažebních desek doma budou vyžadovány vysoce kvalitní suroviny a speciální vybavení.

materiály

Hlavní složkou je cement. Na tom budou záviset technické vlastnosti pracovního řešení a hotového dlažebního kamene. Při výrobě dlaždic se doporučuje upřednostňovat vysoký stupeň cementu – ne nižší než M400. Nejlepší volbou je M500. Čím vyšší hodnota, tím silnější bude hotový výrobek. Při použití cementu M500 budou mít dlažební kostky následující vlastnosti:

- odolnost vůči teplotním extrémům a nízkým teplotám;

- síla;

- voděodolnost.

Poznámka! Při použití levnějšího cementu značky M300 nebude možné ušetřit peníze, protože v tomto případě se jeho spotřeba výrazně zvýší.

Při výrobě dlaždic budou také vyžadovány další komponenty.

- Hrubá výplň. Může to být drcený kámen, oblázky nebo struska – jejich rozměry by měly být v rozmezí od 3 do 5 mm. Plnivo zvyšuje hustotu dlaždice a její odolnost proti oděru. Někdy se jako tmel používá expandovaná hlína. Jeho použití je však nežádoucí, protože díky vysoké pórovitosti tohoto materiálu se může obklad mrazem zlomit.

- Jemná výplň – prosátý říční písek (bez mechanických inkluzí a jílu).

- Voda. Je lepší použít pitnou vodu pokojové teploty nebo destilovanou kapalinu.

- změkčovadlo. V železářství se takové přísady prodávají v práškových nebo kapalných formulacích. Přidáním změkčovadla do roztoku se sníží spotřeba cementu a kapaliny a zvýší se hustota roztoku. Aditiva nejen zlepšují technické vlastnosti dlažebních kostek (zvyšují mechanickou pevnost, mrazuvzdornost a odolnost proti vlhkosti), ale také výrazně usnadňují proces míchání cementové hmoty.

- Barviva. Barevné dlaždice pomohou navrhnout cesty nebo plošiny s vkusem nebo sladit postavenou budovu. Pro vytvoření odstínu byly pro roztok vytvořeny speciální pigmenty. V závislosti na množství přidané barvy může být kompozice světlá, světlé tóny nebo naopak světlé. Barviva jsou dostupná ve formě prášku. Při jejich použití je třeba k přípravě pracovního roztoku použít míchačku betonu. Při ručním míchání přísad nebude možné dosáhnout rovnoměrného rozložení barvy.

- Mazání. Je nutné usnadnit vyjmutí dlaždic z formy. Můžete si koupit speciální mazivo, například Emulsol, Lirossin, nebo použít motorový nebo rostlinný olej, mýdlovou vodu.

Stavaři doporučují přidat do roztoku tužidla – jde o speciální přísady, které zvyšují proces tuhnutí a snižují riziko praskání dlažebních kamenů.

Оборудование

Chcete-li vyrobit dlaždice vlastníma rukama, budete potřebovat míchačku na beton nebo děrovač se speciální míchací tryskou. Výběr jedné nebo druhé jednotky závisí na rozsahu práce. Při výrobě dlažebních kostek se člověk neobejde bez vibračního stolu. Taková instalace je nutná pro zhutnění betonového roztoku, odstranění vzduchových bublin a rovnoměrné rozložení hmoty po formě.

Díky vibracím se dlaždice stane odolnější a její přední strana bude hladká.

K výrobě dlažebních kostek doma byste si neměli kupovat výrobní jednotku – vibrační stůl si můžete vyrobit sami ze staré, ale provozuschopné pračky nebo z elektrické brusky (nebo jiného zařízení s motorem vhodného výkonu).

Pro míchání betonové malty se také neobejdete bez:

- nádoby (umyvadlo nebo velké vědro);

- brýle se značkami (pro přesné měření barviva);

- zednická lžíce;

- štětec na mazání forem;

- formuláře.

Formy pro lití jsou vynikající z hlediska materiálů výroby, konfigurace a ceny. V prodeji jsou výrobky z plastu, pryže a polyuretanu. Pryžové formy patří k nejodolnějším, vydrží až 500 odlévacích cyklů. Plastové jsou méně spolehlivé, jsou schopny odolat asi 250 cyklům a polyuretanové – 100. Z forem jsou nejoblíbenější a nejoblíbenější výrobky z plastu. Jsou odolné proti opotřebení, dobře opakují reliéf, jsou odolné, takže se při plnění maltou nedeformují.

Ušetřete na nákupu hotových forem pomůže jejich domácí výrobě. Pro tyto účely jsou vhodné dřevěné bloky, překližka odolná proti vlhkosti nebo tenké plechy. Někteří řemeslníci dávají přednost nalévání betonové malty do podnosů pro domácnost. Pro výrobu dlaždic bude zapotřebí mnoho forem (nejméně 20-30). S malým počtem z nich bude proces výroby trvat dlouho.