Trubky pro podlahové vytápění Rehau jsou k dispozici v několika typech. Všechny mají zvýšenou odolnost proti vysokému tlaku, jsou vybaveny speciálními spojkami a armaturami. Technologické vlastnosti a vlastnosti ovlivňují způsob instalace, spolehlivost a výkon.

Charakterizace

Jemnost výběru potrubí závisí na mnoha charakteristikách, z nichž klíčové jsou následující:

- Tepelná vodivost. Čím vyšší je, tím rychleji dojde k ohřevu.

- Flexibilita. Vysoká flexibilita materiálu umožní umístění trubek v malé vzdálenosti od sebe.

- Trvanlivost. Tato vlastnost určuje spolehlivost a dobu provozu teplé podlahy.

- Pozitivní recenze. Skutečné zkušenosti spotřebitelů a specialistů pomáhají při výběru s ohledem na konkrétní provozní podmínky.

Hodnota

Výhody trubek Rehau používaných pro instalaci podlahového vytápění:

- Při výrobě se používají materiály, které nereagují s vodou a přitom chrání celý systém před korozí.

- Spolehlivost hermetického spojení díky použití posuvného pouzdra.

- Možnost montáže do spojky.

- Odolný vůči vysokým teplotám.

- Pružnost a pevnost.

- Životnost přes 50 let.

- Sůl a vodní kámen se uvnitř systému neusazují.

- Dostatečně pohodlné podmínky instalace i v malých místnostech.

- V místech spojování prvků není potřeba svařování ani pájení.

Rozdíl této řady spočívá v nepřítomnosti těsnění ve formě kovové, častěji hliníkové vrstvy, a v důsledku toho ve zvýšené flexibilitě, stejně jako ve způsobu připojení, které se provádí pomocí posuvného manžeta bez speciálních těsnících dílů a článků.

Trubky Rehau Flex jsou vyráběny z bezešvého polyetylenu s náběhem o průměru 16-63 mm. Maximální provozní teplota dosahuje 90 stupňů. Takové potrubí je vybaveno speciálním automatickým senzorem, který řídí přenos tepla do místnosti. “Rehau Flex” se používá jak pro vytápění, tak pro zásobování vodou a dodává se v návinech 100 a 50 m a délkách 6 m, má třídu hořlavosti B2 (normální hořlavost).

Stojí za zmínku, že použití trubky ve svitcích umožňuje řezat segmenty požadované délky a zároveň snížit množství odpadu.

“Rautherm S”

Jedná se o specializovanou řadu vyvinutou firmou přímo pro podlahové vytápění. Charakteristickým rysem této trubky je materiál, ze kterého je vyrobena.

Při jeho výrobě se používá polyetylenzesíťovaný za vysokého tlaku peroxidy. Jinými slovy, k zesíťování polyethylenu dochází na molekulární úrovni a jeho pokládání v oblastech se provádí bez povinného zesíťování obrysů. Na ohybech trubek Rehau Rautherm S je vyloučena tvorba třísek, trhlin a jiných deformací. Podle všech charakteristik jsou tyto trubky dokonale vhodné pro instalaci podlahového vytápění na velké ploše, stejně jako pro pokládku na stěny a stropy.

Díky technologickým vlastnostem výroby této řady je odolná vůči vysokým teplotám. Výrobce udává 90 stupňů, ale na krátkou dobu může teplota stoupnout až na 110 stupňů. A přitom je daná záruka 10 let a deklarovaná životnost 50 let. Další vlastností této trubky je zvýšení životnosti až na 100 let za předpokladu ohřátí vody na 60 stupňů.

Růžová Rautitan

Takzvaná červená nebo fialová řada se vyznačuje nejdůležitějším inovativním doplňkem – vrstvou Eval. Snižuje tepelný výkon topných těles o několik procent, ale zvyšuje koeficient jejich odolnosti proti jakémukoli poškození a deformaci na maximální možnou hodnotu. Tato řada se také vyrábí peroxidovou metodou. Třída požární odolnosti “Rehau Rautitan Pink” – B2. Trubka se dodává zpravidla ve svitcích po 100 nebo 50 m dle průměru, dále jednotlivé rovné trubky nebo v délkách 30, 12 nebo 6 m.

Tato řada je vhodná pro použití v obytných a průmyslových oblastech, topných systémech pro rampy, cesty, volné plochy a pro tání sněhu.

Všestrannost použití

Trubky Rehau, určené pro instalaci teplovodní podlahy, lze namontovat pod téměř jakýkoli povlak. Jedná se o dřevo, laminát, koberec, dlažbu, linoleum a další. Je třeba mít na paměti, že pro každý materiál existuje maximální přípustná teplota ohřevu.

Rehau vyrábí trubky pro teplovodní podlahu různých průměrů. Jejich velikost v řezu se pohybuje od 10 do 32 mm. Za nejoblíbenější je považována trubka o průměru 16, 17 a 18 mm. Potrubí o průměru 16-18 mm je pohodlnější a rychlejší na instalaci, ale jejich použití je omezeno délkou potrubí a nedoporučuje se překračovat ji o více než 50, respektive 75 metrů. Ale délka trubky o průměru 20 mm již může dosáhnout 100 m a vytápět větší místnost.

Navíc, čím větší průměr, tím větší tloušťka stěny, celý systém se proto déle zahřívá. Kromě toho potrubí s větším průměrem vyžaduje větší průtok vody, a proto je méně ekonomické. V této sekci je nutné mít přesné informace o velikosti místnosti a s ohledem na to provést výběr.

Složitost výběru trubek Rehau pro podlahové vytápění naleznete v následujícím videu.

Marketingové tahy a reklamní triky dnes bohužel stále více ovlivňují různá technická řešení a výběr konkrétního materiálu a vybavení pro projekt. Stále častěji mají designéři na stole místo plnohodnotného technického pasu nebo katalogu k vybavení reklamní brožury a brožury, podle kterých vybírají. Co je nepřijatelné psát do seriózní technické literatury, migruje na stránky takových brožur. Obchodníci často svému produktu přiřazují nadhodnocené nebo zcela neexistující ukazatele, čímž zavádějí inženýry. Jako nepopiratelné výhody jsou zpravidla prezentovány vynikající technické vlastnosti zařízení v brožurách. Jakékoli technické informace o konkurenčních produktech jsou naopak prezentovány jako významné a neopravitelné vady.

Všechny tyto faktory v konečném důsledku vedou ke špatné volbě materiálů a vybavení, což může nakonec vést k mimořádné události. Chyba v tomto případě padá na bedra konstruktéra, protože každý výrobce má spolu s barevnou reklamou, která vítězoslavně popisuje všechny přednosti produktu, buď poznámky pod čarou drobným písmem, nebo technický list pečlivě skrytý před lidským okem s reálná data. Reklamní brožury nejčastěji poskytují informace, které nejsou v rozporu s pasovými údaji, ale jsou prezentovány tak, že lidé mají mylnou představu o skutečných technických vlastnostech produktu. Například věty „trubka vydrží teplotu 95 °C a tlak 10 bar“ a „trubka vydrží teplotu chladicí kapaliny 95 °C při tlaku 10 bar po dobu 50 let“ se od sebe zásadně liší. . V prvním případě je položena hádanka: je potrubí schopné odolat teplotě chladicí kapaliny 95 ºС a 10 barů současně, nebo jsou tyto dva kritické body pro použití tohoto potrubí? A co je nejdůležitější, neexistuje ukazatel času, to znamená, že není známo, jak dlouho potrubí vydrží tyto parametry – pět minut, hodinu nebo 50 let?

Tento článek uvádí hlavní marketingové triky a mýty šířené výrobci PEX potrubí.

1. skupina mýtů – o nadřazenosti jedné metody šití nad jinou

Téměř každý výrobce PEX dýmek tvrdí, že právě způsob šití jejich dýmek je nejlepší, zatímco jiné nejsou dobré. Pouze polyethylen zesíťovaný podle jejich metody bude mít zvýšené pevnostní charakteristiky a ukazatele spolehlivosti.

Pro začátek bych rád připomněl pár informací o síťování polyethylenu. Zesíťováním se rozumí vytvoření prostorové mřížky ve vysokohustotním polyethylenu v důsledku tvorby objemových příčných vazeb mezi makromolekulami polymeru. Relativní množství vytvořených příčných vazeb na jednotku objemu polyethylenu je určeno „stupněm zesítění“. Stupeň zesítění je poměr hmotnosti polyethylenu pokrytého trojrozměrnými vazbami k celkové hmotnosti polyethylenu. Celkem jsou známy čtyři průmyslové způsoby zesíťování polyethylenu, v závislosti na tom, který zesíťovaný polyethylen je označen odpovídajícím písmenem.

Tabulka 1. Typy síťování polyethylenu

Minimální stupeň zesítění pracovní vrstvy

Typ metody podle způsobu expozice

Síťování organickými peroxidy nebo hydroperoxidy

Síťování organickými silanidy (silany)

Síťování proudem elementárních částic

Peroxidové zesítění (metoda “a”)

Způsob “a” je chemické zesítění polyethylenu pomocí organických peroxidů a hydroperoxidů.

Organické peroxidy jsou deriváty peroxidu vodíku (HOOH), ve kterých jsou jeden nebo dva atomy vodíku nahrazeny organickými radikály (HOOR nebo ROOR). Nejoblíbenější peroxid používaný při výrobě potrubí je dimethyl-2.5-di-(bytylperoxy)hexan. Peroxidy jsou vysoce nebezpečné látky. Jejich výroba je technologicky složitý a nákladný proces.

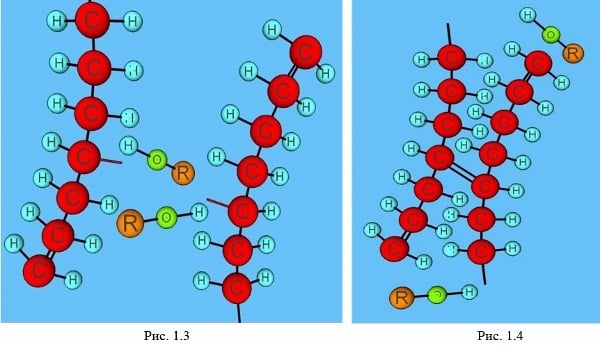

Pro získání PEX podle metody “a” se polyethylen roztaví spolu s antioxidanty a peroxidy před extruzí (proces Thomase Engela), obr. 1.1. Se zvýšením teploty na 180–220 ºС se peroxid rozkládá a tvoří volné radikály (molekuly s volnou vazbou), obr. 1.2. Peroxidové radikály jsou odebrány z atomů polyethylenu jedním atomem vodíku, což vede k vytvoření volné vazby na atomu uhlíku (obr. 1.3). V sousedních polyethylenových makromolekulách se spojují atomy uhlíku, které mají volné vazby (obr. 1.4). Počet mezimolekulárních vazeb je 2–3 na 1000 atomů uhlíku. Proces vyžaduje přísnou kontrolu teploty během procesu vytlačování, kdy dochází k předzesíťování, a během dalšího zahřívání trubky.

Metoda “a” je nejdražší. Zaručuje úplné objemové pokrytí hmoty materiálu působením peroxidů, jak jsou přidávány do výchozí taveniny. Tato metoda však vyžaduje, aby zesíťování bylo alespoň 75 % (podle ruských norem – ne méně než 70 %), díky čemuž jsou trubky vyrobené z tohoto materiálu tužší než jiné způsoby zesíťování.

Silanové zesítění (metoda “b”)

Způsob “b” je chemické zesíťování polyethylenu pomocí organosilanů. Organosilanidy jsou sloučeniny křemíku s organickými radikály. Silanidy jsou jedovaté látky.

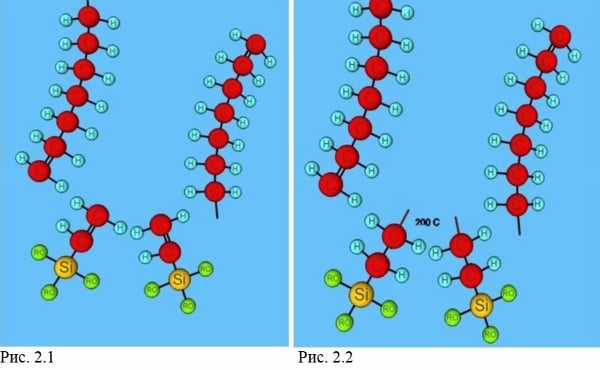

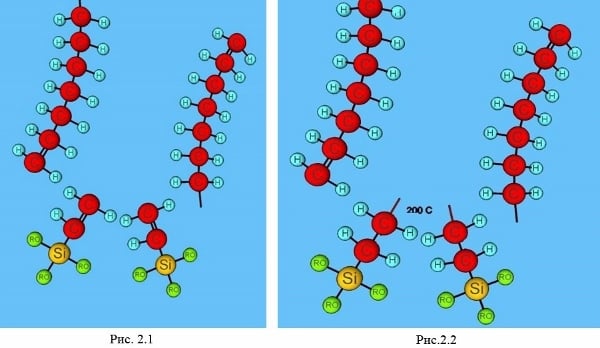

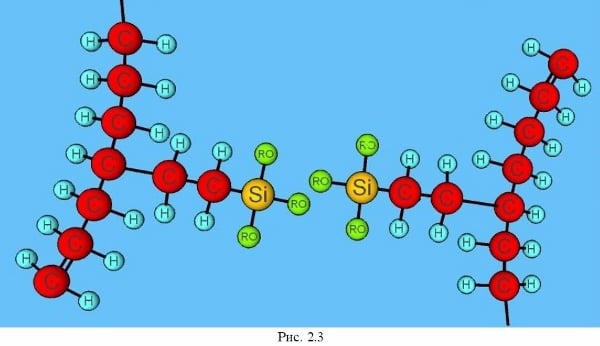

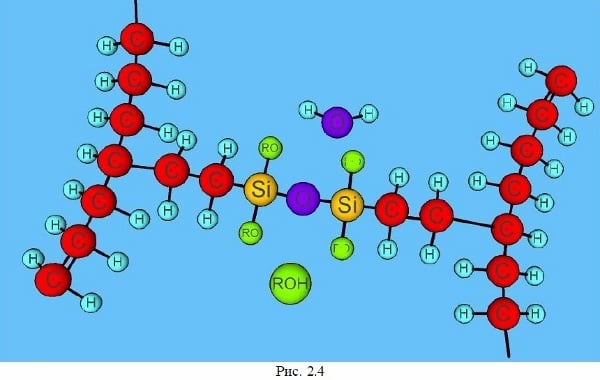

V současné době se pro výrobu PEX trubek metodou „b“ používá vinyltrimethoxyloxan (H2C=CH)Si(OR)3 (obr. 2.1). Při zahřátí jsou vazby vinylové skupiny zničeny a její molekuly se mění na aktivní radikály (obr. 2.2). Tyto radikály nahrazují atom vodíku v polyethylenových makromolekulách (obr. 2.3). Poté se polyethylen zpracuje vodou nebo vodní párou, přičemž organické radikály připojí molekulu vodíku z vody a vytvoří stabilní hydroxid (organický alkohol). Sousední polymerní radikály jsou uzavřeny přes Si-O vazbu a tvoří prostorovou mřížku (obr. 2.4). Vytěsňování vody z PEX je urychlováno cínovým katalyzátorem. Proces konečného zesítění probíhá již v pevné fázi produktu.

Radiační síťování (metoda “c”)

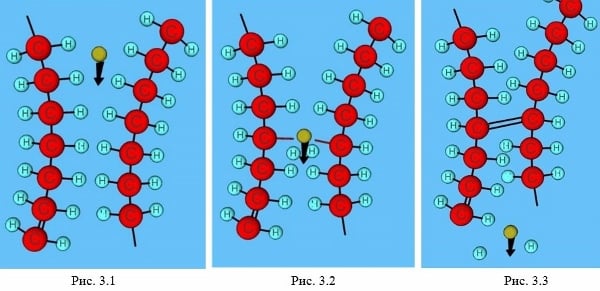

Metoda “c” spočívá v vystavení CH skupiny proudu nabitých částic (obr. 3.1). Může to být proud elektronů nebo gama paprsků. Při takovém dopadu jsou některé vazby CH zničeny. Atomy uhlíku sousedních makromolekul, ze kterých byl vyřazen atom vodíku, se vzájemně spojují (obr. 3.3). K ozařování polyethylenu proudem částic dochází již po jeho formování, tedy v pevném stavu. Mezi nevýhody této metody patří nevyhnutelné nerovnoměrné zesítění.

Není možné umístit elektrodu tak, aby byla ve stejné vzdálenosti od všech oblastí ozařovaného produktu. Proto bude mít výsledná trubka nerovnoměrné zesítění po délce a tloušťce.

Jako zdroj ozařování se nejčastěji používá cyklický urychlovač elektronů (betatron), který je relativně bezpečný jak při výrobě, tak při použití hotové trubky.

Navzdory tomu je v mnoha evropských zemích výroba dýmek šitých metodou „c“ zakázána.

Aby se snížily náklady na proces síťování, radioaktivní kobalt (Co60). Tato metoda je jistě levnější, protože trubka je jednoduše umístěna do komory s kobaltem, ale bezpečnost použití takových trubek je velmi pochybná.

Mylná představa č. 1: „Metoda zesíťování (PEX-a) je z hlediska pevnosti výsledného materiálu lepší než ostatní, protože regulovaný minimální stupeň zesíťování je u této metody větší než u jiných metod. A čím větší je stupeň zesítění PEX, tím pevnější je materiál.“

GOST R 52134 totiž reguluje různý minimální přípustný stupeň zesíťování trubek PEX pro různé výrobní metody (tab. jeden), a je pravda, že se zvyšujícím se stupněm zesítění se zvyšuje pevnost trubek.

Je však nepřijatelné porovnávat stupně zesíťování PEX-a, PEX-b a PEX-c, protože molekulární vazby těchto materiálů vzniklé v důsledku zesíťování mají různou sílu, a proto i tyto typy polyethylenu zesíťují ve stejné míře bude mít různé silné stránky. Vazebná energie typu C-C, která vzniká v polyethylenu zesíťovaném metodami “a” a “c”, je asi 630 J/mol, zatímco energie vazby typu Si-C, která se tvoří v polyethylenovém kříži -vázaný metodou “b” je 780 J/mol. Fyzikálně-chemické a technické vlastnosti jsou také ovlivněny interakcí makromolekul v důsledku vodíkových vazeb, které vznikají v polymeru v důsledku přítomnosti polárních skupin a aktivních atomů, a také tvorbou asociátů v důsledku interakce křížových vazeb. oni sami. To je charakteristické především pro silanolem zesíťovaný polymer, kde je velký počet silanolových skupin schopných tvořit další místa záběru v amorfních oblastech, čímž se zvyšuje hustota strukturní sítě (která je o 30 % vyšší než u peroxidu a 2,5krát vyšší). než při ozařování).zesíťování) a snižují deformovatelnost při vysokých teplotách.

Zkoušky XLPE trubek na stolici ukazují určitou pevnostní výhodu zesíťování silanem. Takže při zkušební teplotě 90 °C pro trubky o průměru 25 mm a délce 400 mm byl lomový tlak trubek vyrobených z PEX-a, PEX-b a PEX-c 1,72, 2,28 a 1,55 MPa. (B.C. Osipchik, E.D. Lebedeva, „Srovnávací analýza funkčních vlastností polyolefinů zesítěných různými metodami a zlepšení fyzikálně-chemických charakteristik silanolem zesítěného polyethylenu“, 24. května 2011).

Tvrzení, že PEX-a je nejpevnější materiál díky většímu stupni zesítění, tedy nejsou pravdivá. Tento faktor je spíše nevýhodou než výhodou této metody síťování.

Způsob šití není tím nejdůležitějším ukazatelem dýmky při jejím výběru. V první řadě byste se měli ujistit, že polyetylen, ze kterého je potrubí vyrobeno, je skutečně zesíťovaný. Někteří výrobci dýmku nešijí nebo nešijí vůbec, přičemž na ní uvádějí stejné vlastnosti jako na kvalitních PEX trubkách.

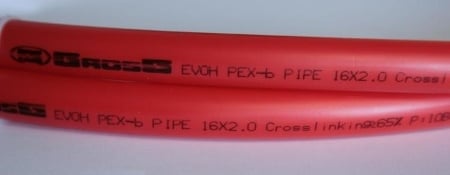

Například v květnu 2013 byly na Ukrajině z oběhu staženy trubky GROSS. Pod touto značkou byly distribuovány trubky ze síťovaného polyetylenu, na trubkách samotných bylo označení PEX (obr. 4), ale ve skutečnosti se tyto trubky skládaly z běžného nezesíťovaného polyethylenu, má cenu mluvit o jejich výkonu? Existuje snadný způsob, jak určit, co je před vámi – zesíťovaný polyethylen nebo falešný vyrobený z obyčejného polyethylenu. K tomu je třeba kus trubky zahřát na teplotu 150–180 ºС, běžný polyethylen při této teplotě ztrácí svůj tvar a zesíťovaný díky mezimolekulárním vazbám si zachovává svůj tvar i při tak vysokých teplotách (obr. 5).

Rýže. 4. Označení na potrubí Gross

Rýže. 5. Trubky Gross (vzorek 7) a VALTEC PEX-EVOH (vzorek 6) po zahřátí v troubě po dobu 30 minut při teplotě 180 ºС

Mylná představa č. 2: „Vlastnosti teplotní paměti má pouze polyetylen síťovaný metodou „a“, polyetylen síťovaný jinými metodami tuto vlastnost nemá.

Co je v tomto případě míněno „efektem paměti teploty“? Podstatou tohoto efektu je, že předem zdeformovaná trubka po zahřátí obnoví svůj původní tvar, který měla před deformací. Tato vlastnost se projevuje tím, že při ohýbání a deformaci dochází ke stlačení nebo natažení molekulárně vázaných oblastí, přičemž dochází k akumulaci vnitřního napětí. Po zahřátí v místech deformace se elasticita materiálu snižuje. Vnitřní pnutí nahromaděná během procesu deformace vytváří síly v tloušťce „změkčeného“ materiálu směřující k původnímu tvaru trubky. Pod vlivem těchto snah má potrubí tendenci se zotavovat.

Rýže. 6.1. prasknutí potrubí VALTEC PEX–EVOH (metoda síťování – PEX-b) a její regenerace po zahřátí na 100 °C

Rýže. 6.2. Lom trubky PEX-a s antidifúzní vrstvou a její zotavení po zahřátí na 100 °C

Rýže. 6.3. Zlomenina potrubí PEX–c bez antidifúzní vrstvy a její regenerace po zahřátí na 100°C (nebarvený síťovaný polyetylen se stává transparentním při vysokých teplotách)

Na obrázcích 6.1–6.3 ukazuje restaurování trubek různými metodami prošívání po přestávce. Při všech způsobech prošívání dýmky obnovily svůj původní tvar. Vrásky vzniklé na trubkách potažených antidifúzní vrstvou po restaurování. V těchto místech došlo k delaminaci antidifúzní vrstvy od vrstvy PEX. To neovlivňuje vlastnosti trubky, protože pracovní vrstva je vrstva PEX, která byla zcela regenerována.

Paměťový efekt je vlastní každému zesíťovanému polyethylenu. Jediný rozdíl mezi PEX-a v technice regenerace je ten, že PEX-a se během vytlačování zesítí a původní tvar, do kterého se potrubí snaží vrátit, je rovný. PEX-b a PEX-c jsou zpravidla po zformování do svitků sešity, a proto tvar, ke kterému budou potrubí směřovat, je kruh s poloměrem rovným poloměru svitku.

Mylná představa č. 3: „B-linking nezajišťuje požadovanou hygienu potrubí, protože silany používané při výrobě těchto potrubí jsou toxické.“

Opravdu, křemíkové vodíky (SiH4 – Ano8H18) používané k výrobě PEX-b jsou vysoce toxické. Kyselina křemičitá pro zesíťování polyethylenu se však používá pouze v kabelovém průmyslu. K výrobě dýmek se používají organosilanidy, které jsou rovněž jedovaté, ale jejich charakteristickým rysem je, že při zesítění buď zcela přejdou do chemicky vázaného stavu, nebo se přemění v chemicky neutrální organický alkohol, který se vyplaví během hydratace potrubí. Dosud nejběžnějším činidlem pro síťování polyethylenu metodou „b“ je vinyltrimethoxylan (zjednodušený vzorec: C2Н4Si (NEBO)3).

Hlavním ukazatelem bezpečnosti potrubí a armatur je hygienický průkaz. Pouze trubky a tvarovky, které nesou tento certifikát, jsou schváleny pro instalaci do systémů pitné vody.

Mylná představa č. 4: „Pouze trubky PEX-a mají stejnoměrný stupeň zesíťování v celém průřezu, zatímco jiné trubky mají zesíťování nerovnoměrné.“

Hlavní výhodou zesíťování “a” je to, že peroxidy se přidávají k roztavenému polyethylenu před jeho vytlačováním do potrubí a zesíťování potrubí s náležitou pozorností k teplotám a dávkování peroxidu bude jednotné.

Když potrubí ze zesíťovaného polyetylenu nebyla široce používána, zesíťování pomocí metod „b“ a „c“ mělo nevýhodu, která spočívala v nerovnoměrném zesíťování podél délky a šířky potrubí. Když však objem výroby trubek dosáhl několika kilometrů za týden, vyvstala otázka zkvalitnění a automatizace těchto typů šití. Silanovou metodou je možné rovnoměrně sešít potrubí volbou správného dávkování činidel, přesným dodržením teplotních a časových parametrů zpracování potrubí a také použitím katalyzátorů (cín).

Moderní způsob zavádění silanu se navíc od původního liší, pokud se dříve silan přidával do taveniny polyetylenu při extruzi (metoda B-SIOPLAST), nyní se zpravidla silan předem smíchá s peroxidem a určitým množstvím polyethylenu a teprve poté přidán do extrudéru (metoda B-MONOSIL).

Závody vyrábějící velké objemy trubek metodou pokus-omyl již dávno dosáhly ideální technologie síťování a automatizace výroby umožnila získat trubky se stabilními charakteristikami. Problém nerovnoměrného šití potrubí tak zůstává pouze v malých, neautomatizovaných odvětvích.

Mylná představa č. 5: “PERT je typ zesíťovaného polyethylenu a není o nic horší, pokud jde o výkon.”

Žáruvzdorný polyetylen PERT je relativně nový materiál používaný pro výrobu trubek. Na rozdíl od běžného polyethylenu, který používá jako kopolymer buten, PERT používá okten (oktylen C8H16). Molekula oktenu má rozšířenou a rozvětvenou prostorovou strukturu. Kopolymer tvoří postranní větve hlavního polymeru a vytváří oblast propletených kopolymerních řetězců kolem hlavního řetězce. Tyto větve sousedních makromolekul tvoří prostorovou kohezi nikoli díky tvorbě meziatomových vazeb jako u PEX, ale díky soudržnosti a prolínání jejich „větví“

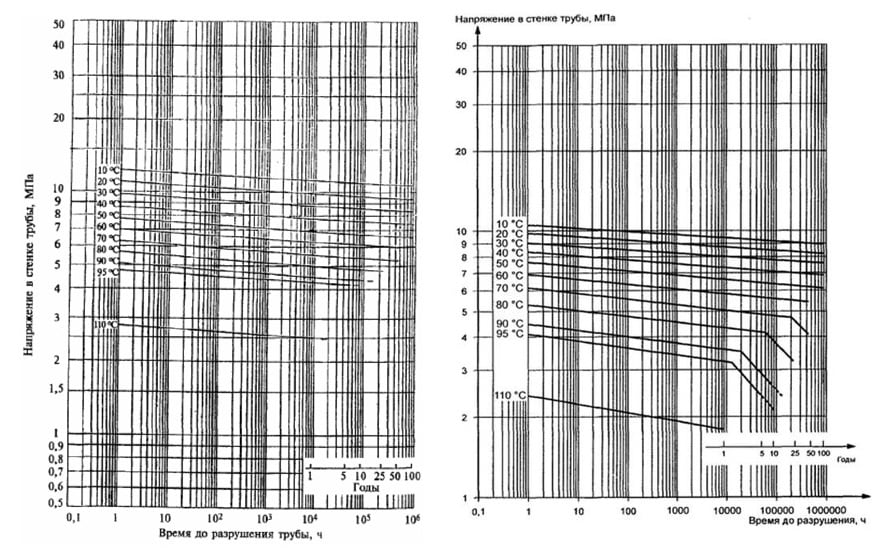

Tepelně odolný polyethylen má řadu vlastností zesíťovaného polyethylenu: odolnost vůči vysokým teplotám a ultrafialovým paprskům. Tento materiál však nemá dlouhodobou odolnost vůči vysokým teplotám a tlakům a je také méně odolný vůči kyselinám než PEX. Na obr. 7 jsou uvedeny grafy dlouhodobé pevnosti síťovaného polyethylenu PEX a vysokoteplotního polyethylenu PERT převzaté z GOST R 52134-2003 se změnou č. 1. Jak je z grafů patrné, síťovaný polyetylen ztrácí na jeho pevnost v čase, a to i při vysokých teplotách. Zároveň je graf poklesu síly přímý a snadno předvídatelný. Pro PERT má graf zlom a při vysokých teplotách k tomuto zlomu dochází po dvou letech provozu. Bod zlomu se nazývá kritický, když je tohoto bodu dosaženo, materiál začne aktivně urychlovat ztrátu pevnosti. To vše vede k tomu, že potrubí, které dosáhlo kritického bodu, velmi rychle selže.

Rýže. 7. Referenční křivky dlouhodobé pevnosti trubek z PEX (vlevo) a PERT (vpravo)

Navíc kvůli nedostatku vazeb mezi makromolekulami nemá PERT vlastnosti teplotní paměti.

Mylná představa č. 6: “PEX trubky lze bezpodmínečně použít pro radiátorové topné systémy.”

Podmínky použitelnosti plastových a kovoplastových potrubí na území Ruské federace upravuje GOST 52134-2003. Vzhledem k tomu, že pevnost plastových potrubí je poměrně výrazně ovlivněna dobou vystavení chladicí kapalině o určité teplotě, mají provozní třídy (tab. jeden), které odrážejí charakter vlivu určitých teplot na potrubí po celou dobu životnosti.